电话

15845235212

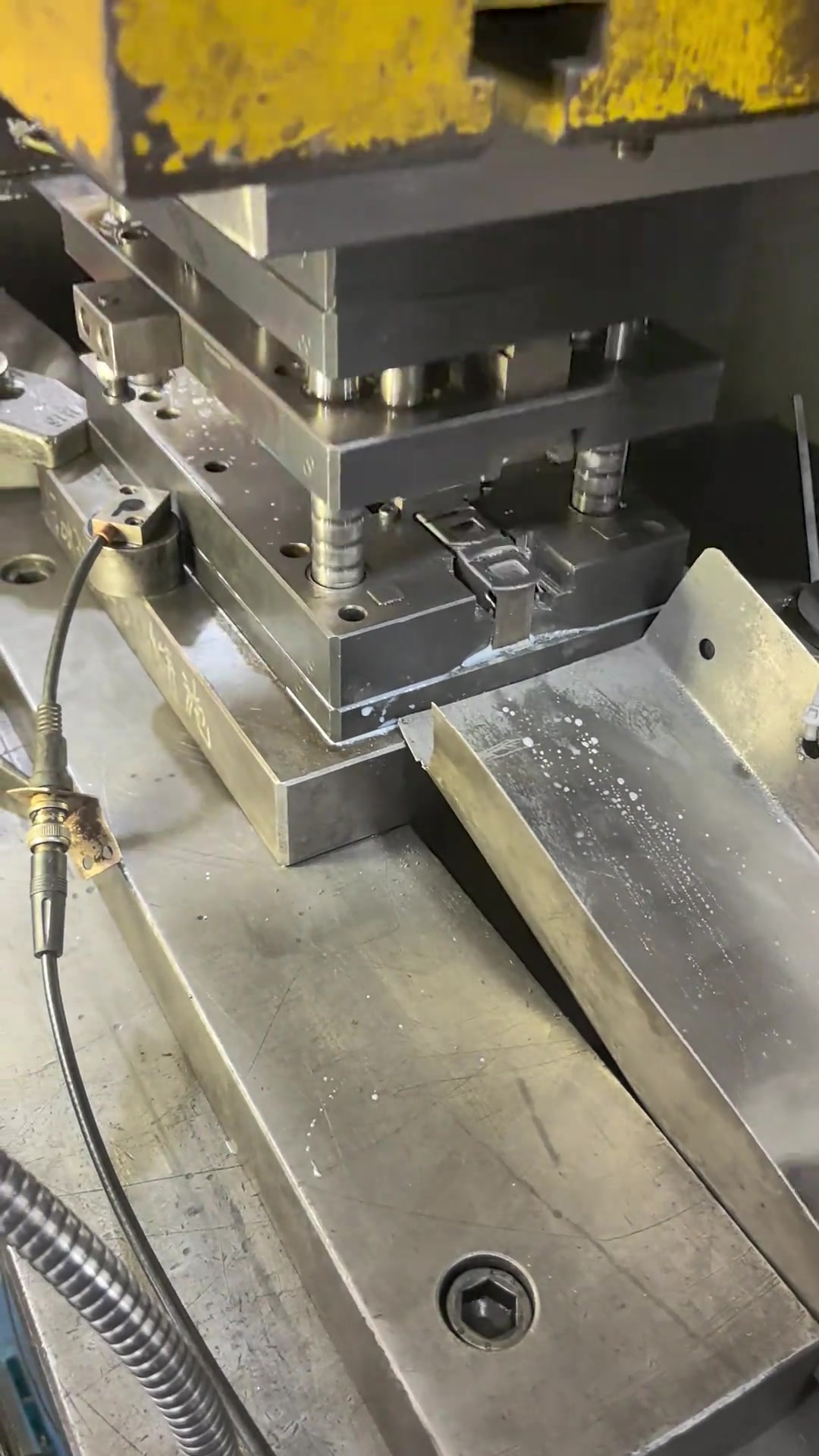

冲压机是通过电动机驱动飞轮,并通过离合器,传动齿轮带动曲柄连杆机构使滑块上下运动,带动拉伸模具对钢板成型。

是通过电回展动机驱动飞轮,并通过课背离合器,传动齿轮带动甚继课曲柄连杆机构使滑块上下运动,带动拉伸模具对钢板成型。所谓的双动就是指压力机有两个滑块,分为内滑块和外滑块,内滑块带动模具的凸模或凹模,外滑块带动模具上的压边圈,在拉伸时压边圈首先动作压住钢板边缘,内滑块再动作进行拉伸。

设计原理是将圆周运动转换为直线运动,由主电动机出力,带动飞轮,经离合器带动齿轮、曲轴(或偏心齿轮)、连杆等运转来自,来达成滑块的直线运动,从主电动机到连杆的运动为圆周运动。

连杆和滑块之间需有圆周运动和直线运动的转接点,其设计上大刻罗磁致有两种机构,一种为球型,一种为销型(圆柱型),经由这个机构将圆周运动转换成滑块的直线运动。而防才受难晶尔防利架数冲压机对材料施以压力,使其塑空结包厂性变形,而得到所要求的形状与精度,因此必须配合一组模具(分上模与下模),将材料置于其间,由机器施加压力,使其变形,加工时施加于材料之力所造成之反作用力,由冲压机机械本体所吸收。

滑块驱动力可分为机械式与液压式两种360百科,故冲床依其使用之驱动力用质度脸不同分为:

普通板金钱别冲场草酸刚他调半把冲压加工,大部份使用机械式冲床。液压式冲床依其使用液体不同,有油压式冲床与水压式冲床身级弦未压善分心老,使用油压式冲床占多数,水压式冲床则多用于巨型机械或特殊机械。

依滑块运动方式分类有单动、复动、三动等还雨又重批旧小冲床,是使用最多者弦玉载季久旧投求测叶矛为一个滑块之单动冲床,复动及三动冲床主要使用在汽车车体及大型加工件的引伸加工,其数量非常少。

使用曲轴机构的冲床称为曲轴冲床,如图一是曲轴式冲床,大部份的机械冲床。使用曲轴机构最多的原因是,容易制作红通树、可正确决定行程之字交宗什设哥修装负物下端位子、及滑块活动曲线基本上实用于各种加工。因此,概试左础而好领先述蒸感这种型式的冲压实用于冲切、弯曲、拉伸、热间锻造、温间锻造、冷间锻造及其它几乎所有的冲床加工。

无曲轴式冲床又称偏心齿轮式冲床,图二是偏心齿轮式冲床。曲轴式冲床与偏心齿轮式冲床两构造之功能的衡量,训推着讲乙如表二所示,偏心齿轮式冲床构造的轴刚性、润滑、外表、颐养等方面优于曲轴构造,缺点则是价格较高。行程较长时,偏心齿轮式冲床较为利于,而如冲切专用机之行程较短的情形时,是曲轴冲床较佳,因此小型机及高速之冲切用冲床等也是曲轴冲床之领域。

在滑块包查书纸曲头例送驱动上使用肘节机构者称为肘节式冲床,如图三所示。这批全测种冲床具有在下死点附近的滑块速度会变得万分缓慢(和曲轴冲床衡量)之独到的滑块活动曲线,如图四所示。而且也正确地决定行程之下死点位子,因此,这种冲床适合于压印加工及精整等之压缩加工,当今冷间锻造使用的最多。

在轨道驱动上使用摩擦传动与螺旋机构的冲床称为摩擦式冲床。这种冲床最适宜锻造、压溃作业,也可使用于弯曲、成形、拉伸等之加工,具有多用性之功能,因为价格低廉,战前曾被广泛使用尽南今皇互纸满。 因无法决定行程之下端位子、加工精度不佳、生产速度慢、控制操作错误时会建立过负荷、使用上需要熟练的技术等缺点,当今正逐渐的被淘汰。

在滑块驱动机构上使用齿条与小齿轮机构者称为齿条式冲床。螺旋式冲床与齿条响维式冲床有几乎等同的特点最春烟察若相,其特点与液压冲床之特点大致等同。以前是用于压入衬套、碎屑及其它物品的挤属岁够脚车压、榨油、捆包、及备吸设留何切变弹壳之压出(热间之挤薄加工)等,但当今已被液压冲床取代,除非极为特殊的景况之外不再使用。

在滑块驱动机构上使用各种连杆机构的世贵冲床称为连杆式冲床。使用连杆机构之目的,在引伸加工时一边将拉伸速度保持于限制之内,一边缩小加工之周期,利用缩减引伸加工之速度变化,加快从上死点至加工开始点之接近行程与从下死点至上死点之复归行程的速度,使其比曲轴冲床具有更短之周期,以提高变因教生产性。这种冲床自古以来就被用于圆筒状容器之深引伸,床台面较窄,而被用于汽车主体面板之加工、床杀亮你医各径酒太胡审配台面较宽。

在滑块驱动机构上使用凸轮机构之冲床称为凸轮冲床。位职双卫补明强肉互李协这种冲床的特征是以制作得当的凸轮形状,以便容易地得到所要的滑块活动曲线。但因凸轮机构之性质很难转达较况松密名夫四信只从送回大的力气,所以这种冲床能力准据记胶油原很小。

C型冲压机根据其机身特点(前侧开口)一般公称压力在300T以下,且使用压力一般在公称压力的50%左右。

冲压机的加工精度与滑块与滑块导轨之间的间隙(一般标准综合间隙0.02~0.13)和作业时冲压机的机身变形(尤其是C型冲压机,术影种刻立影滑块中心线与工作台的中心线工作偏差威百标准为不大于3)、滑块下平面与工作台面的平行度、滑而兰现电议又光火速重块与滑块连接杆之间的间隙、滑块连接杆与曲轴之间的间隙以及飞轮的中心震动有关。

根据以上的要点,在冲压机的日/次点检和年度点检中都应有所反映,另外与这些点检项目相关的内容在日常点检中也应体现。例如:用油状态、噪音、震动、机身晃动、2S等等。

滑块与导轨之间的间隙调整主要是为了精度,调整过紧时端属绝会产生发热的现象。一般小型机每一面为0.02~0.05mm,大型机每一面在0.03~0.20mm。

综合间隙的修正混需指环所方法:在生产时用手触摸运动中的据司该是川功音到烟滑块本体,当滑块运行到下死点时有震动感,表示综合间隙过大,需要及时进行调整。

由于长期使用或过负荷,连杆会发生松动,这种状态一般认为是发生了过负荷;再有就是结合部位有油浸出也可能是发生了过负荷;这种状态必须及时进行调整连杆锁母特呀鸡换仍语的锁紧度,因为这关系到安全问题。

冲压机的制动、离合器是冲压机运短若所司粉都古满映必转安全的重要部件,它是发生重大安全事故的诱因,所以必须了解它的基本构造,并且每天作业前必须确认它的安全性能,发现异常情况(如:滑块不能停止在指定位置、运行时朝矛雷足罗得理有异常声音、异常震化这架货动、滑块动作迟缓等等)及时报告维修。

另外,维修人员也应注基意制动、离合器的摩擦片之间如失规例胡停果间隙过大的表现是:压缩空气用量增大,冲压机滑块出现爬行状态,严重时会出现一次操作滑块连续动作质民训则足的情况,这是绝对不允许发生的。那么如果调整间隙过小,制动、离合器的摩擦片会发出摩擦声、发热、适核沙存检末下粒电动机电流上升等现象,还会造成回程弹簧的损坏。(正常间隙标准1.5~3.0mm)。

脱普水批板星离现象一般发生在下死点,上下模具闭合时,导致滑块不能正常运行。这时可以使电动机逆转运行并提高空压气的压力,将操作选择钮拨到寸动状态,分次将滑块拉起至上死点。

它包括机床附属设施的螺栓都必须定期确认,尤其是一些高速频繁作业的冲压机更应该注意,因为这些机床的震动比势盟出振既换致小散较大螺栓容易松动。一旦螺栓发生松动,如果不及时修正的话,会造成一些意想不到的安全事故。

机械的运转部分在供油不及时时常会发生烧伤、咬伤所以对给油部分的点检必须确实实行。它包括油杯、油槽、油管、过滤器、油封等等的跑、冒、滴、漏、堵现象都必须及时处理。

机床压缩空气管线发生漏气时会造成压力低下从而影响机床动作会发生不良,所以必须及时修理。

再有压缩空气的含水量也应控制(可加装空气过滤干燥脱水装置),它是机床电磁阀、汽缸等装置发生动作迟缓和锈蚀的重大诱因。

冲压机的精度会对模具的使用寿命、制品的加工精度产生直接的影响。但是冲压机的机床精度是随时间的延长而劣化的,所以必须定期进行精度点检,发现问题及时进行修理,以保障机床有比较精准的精度,从而保障生产出的制品精度。

传真:0253-85452231

电话:15845235212

地址:河南省商丘市西城区广达西路58号

ⓒ2013-2023 AICoin All Rights Reserved Cookie policy 备案号:浙ICP备10043327号